目的

本文旨在介紹一個混合動力汽車(HEV)電負載輔助電源雙向DC-DC轉換器的功率級和控制設計,與同類傳統DC-DC轉換器相比,該方案的電路設計簡單,具有在12VDC匯流排和動力系統高壓DC匯流排之間雙向電能傳輸的功能。該方案中在升壓模式下實現主動鉗位元,在降壓模式下透過移相調製方法實現軟開關操作,且無需任何其它額外元件,高能效和控制簡單是其主要優點所在。

本文旨在介紹一個混合動力汽車(HEV)電負載輔助電源雙向DC-DC轉換器的功率級和控制設計,與同類傳統DC-DC轉換器相比,該方案的電路設計簡單,具有在12VDC匯流排和動力系統高壓DC匯流排之間雙向電能傳輸的功能。該方案中在升壓模式下實現主動鉗位元,在降壓模式下透過移相調製方法實現軟開關操作,且無需任何其它額外元件,高能效和控制簡單是其主要優點所在。

該方案在SPC560P50xx (32位元)微控制器上實現控制演算法,為開發人員提供成本和靈活性優勢,同時,同步整流實現方法簡單,有助於提高轉換器的能效。這些優勢使得該轉換器方案適用於中高功率應用,特別是混合動力汽車的輔助電源,因為功率密度、成本、重量和可靠性是汽車電源設計人員最關心的問題。

前言

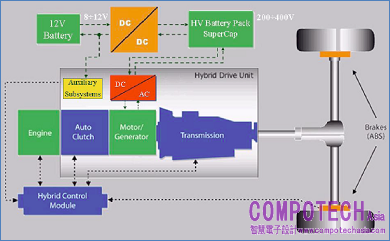

今天,高壓蓄電池組在混合動力汽車巡航時為動力系統提供電能,而超級電容等儲能單元在汽車加速時為動力系統提供峰值電能,在刹車過程中儲存峰值電能。因此,動力系統和輔助電源轉換器的新特性體現在高效管理高壓DC匯流排,高壓DC匯流排由高壓電池組決定,根據馬達功率大小,電池組電壓在200V到800V之間。

今天,高壓蓄電池組在混合動力汽車巡航時為動力系統提供電能,而超級電容等儲能單元在汽車加速時為動力系統提供峰值電能,在刹車過程中儲存峰值電能。因此,動力系統和輔助電源轉換器的新特性體現在高效管理高壓DC匯流排,高壓DC匯流排由高壓電池組決定,根據馬達功率大小,電池組電壓在200V到800V之間。

混合動力汽車輔助電源轉換器對功率要求通常在數千瓦級別,幾個非線性執行器還要求轉換器具有超載能力。考慮到必須相容內燃機汽車,DC匯流排電壓12V仍然是標準電壓值,所以輸出電流很大,峰值電流大約在200-250A之間。此外,系統能效還是一個重要特性,是影響設計的關鍵參數之一。

在傳統汽車中,12V輔助電源儲存的電能為前燈、尾燈、散熱風扇、音響系統等電負載提供電能,還為內燃機(ICE)啟動提供所需電能,這些負載的總功耗通常小於1kW。在電力高於傳統內燃機的混合動力汽車內,所謂“非傳統負載”進一步提高了輔助電源轉換器的峰值功率和平均功率需求。

儘管在正常工作時高壓電池組為維護電池供電,但是有時也可能需要反向電流傳輸。例如,當內燃機工作時時,通常是馬達給高壓電池組供電,但是,如果高壓電池組電量不足,則需要反向電流給高壓電池組充電。事實上,維護電池儲存的電能還用於給高壓電池組充電,為啟動引擎提供所需電能。

該解決方案基於兩個橋式轉換器,兩個電橋透過一個高頻變壓器相連,最新的功率MOSFET和基於移相技術的控制策略,結合主功率元件的主動鉗位元電路,使得該元件在寬負載範圍內,以合理的成本,取得高於90%的能效。控制機制透過SPC560Pxx 32位微控制器,產生正確的調製向量,以較低的CPU負載驅動功率元件工作。

系統描述和規格

要想輸出正確的電壓值,在不同電源和儲能單元之間進行功率管理,就必須使用高效的DC-DC轉換器。DC-DC轉換器將一組電壓和電流轉換成不同的電壓和電流,並受最大功率限制。例如,12V轉400V(反之亦然),本例中最大功率是1.5KW。

要想輸出正確的電壓值,在不同電源和儲能單元之間進行功率管理,就必須使用高效的DC-DC轉換器。DC-DC轉換器將一組電壓和電流轉換成不同的電壓和電流,並受最大功率限制。例如,12V轉400V(反之亦然),本例中最大功率是1.5KW。

圖 1:典型的混合動力汽車動力總成配置

在這個配置中,維護電池為儀錶板、執行器和照明系統供電,標準電壓為12V。200-800VDC匯流排電壓用於供給動力系統。

雙向DC-DC轉換器方案的技術規格如下:

• 低壓端標稱輸入電壓為12V,在充放電過程中,可能在8V至16V之間變化;

• 高壓端標稱輸入電壓為 288V,工作電壓範圍在255V–425V之間變化;

• 標稱充放電功率為 1.5 kW;

• 開關頻率 50 kHz;

• 為安全起見,高低壓端之間必需電氣隔離,然後使用高頻變壓器;

• 低壓端參考接地點是汽車底盤;

• 相對於低壓端,高壓端接地狀態是懸空,不連接汽車底盤。

• 低壓端標稱輸入電壓為12V,在充放電過程中,可能在8V至16V之間變化;

• 高壓端標稱輸入電壓為 288V,工作電壓範圍在255V–425V之間變化;

• 標稱充放電功率為 1.5 kW;

• 開關頻率 50 kHz;

• 為安全起見,高低壓端之間必需電氣隔離,然後使用高頻變壓器;

• 低壓端參考接地點是汽車底盤;

• 相對於低壓端,高壓端接地狀態是懸空,不連接汽車底盤。

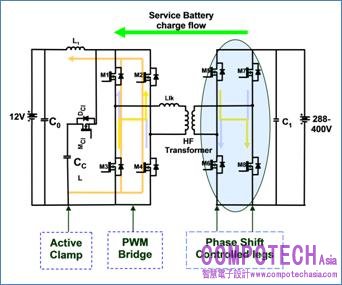

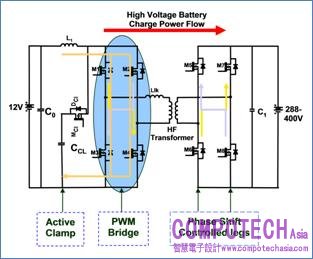

該系統是由高頻變壓器連接的兩個全橋組成。

在升壓模式下,元件M1-M4受占空比大於0.5的PWM訊號控制,比M2-M3的控制元件移相180°。變壓器漏電感通常會在主功率元件上產生高壓脈衝,MCL、DCL和CCL組成的電路負載負責抑制這些脈衝。鉗位元電容CCL在關斷過程中儲存的電能被引入主功率電路,比傳統消耗型緩衝器節省大量電能。

在降壓工作模式下,轉換器採用移相調製方法控制高壓橋臂,透過這種方式,根據變壓器漏電感和元件輸出電容大小,在負載範圍內實現零壓開關操作 (ZVS)。

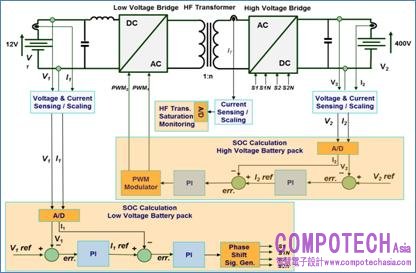

控制策略

兩個方向的PWM訊號必須控制得當,才能使轉換器取得最大能效,實現最佳的電流充電曲線,提高電池的能效。在DC-DC轉換器控制結構內,有三個電流感測器和兩個電壓感測器。兩個電壓感測器用於調整兩個電池上的電壓,而兩個電流感測器用於控制兩個電池的電流充電曲線,第三個電流感測器用於控制變壓器飽和電流,防止功率元件受損。

兩個方向的PWM訊號必須控制得當,才能使轉換器取得最大能效,實現最佳的電流充電曲線,提高電池的能效。在DC-DC轉換器控制結構內,有三個電流感測器和兩個電壓感測器。兩個電壓感測器用於調整兩個電池上的電壓,而兩個電流感測器用於控制兩個電池的電流充電曲線,第三個電流感測器用於控制變壓器飽和電流,防止功率元件受損。

在解釋這兩個控制策略前,我們先區分下面的充電流程:

• 高壓電池組負責給維護電池充電;

• 維護電池負責給高壓電池組充電。

• 高壓電池組負責給維護電池充電;

• 維護電池負責給高壓電池組充電。

維護電池充電

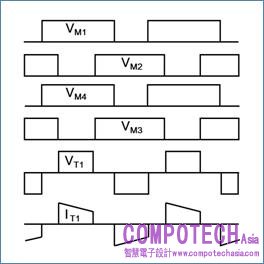

在維護電池充電過程中,DC-DC轉換器進入降壓模式,將電壓從400V降至12V,低壓端的開關不工作,其內建續流二極體只實現一個電壓整流級,同時PWM訊號驅動高壓端的四個開關。所選控制策略為移相調製方法,兩個固定占空比為50%的互補訊號驅動每個橋臂上的兩個開關,而兩個橋臂之間的訊號移相角度由控制網路決定。該控制策略准許對稱使用變壓器,防止鐵芯飽和,同時調整降壓轉換器的占空比,控制維護電池充電。

在維護電池充電過程中,DC-DC轉換器進入降壓模式,將電壓從400V降至12V,低壓端的開關不工作,其內建續流二極體只實現一個電壓整流級,同時PWM訊號驅動高壓端的四個開關。所選控制策略為移相調製方法,兩個固定占空比為50%的互補訊號驅動每個橋臂上的兩個開關,而兩個橋臂之間的訊號移相角度由控制網路決定。該控制策略准許對稱使用變壓器,防止鐵芯飽和,同時調整降壓轉換器的占空比,控制維護電池充電。

圖2:維護電池充電

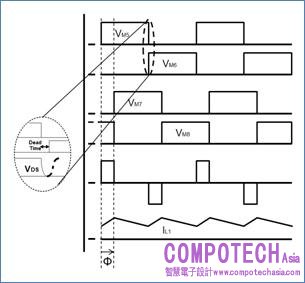

圖 3:死區時間

透過為兩對驅動全橋逆變器的互補型元件設定適合的死區時間,可使MOSFET恰好是在零電壓時導通,從而根除導通損耗問題。如上圖所示,當M5從導通轉至關斷時,因為死區時間的原因,M7還是關斷狀態,半橋的中心點將懸空,而且,因為變壓器漏電感和半橋中心點上的寄生電容構成的諧振電路,會發生自然振盪,這將導致VDS6以固定頻率振盪,透過正確設定死區時間,M6可在零壓時判斷。

最後,為進一步提高轉換器能效,M2-3和 M1-4是由高壓端的PWM訊號的AND訊號驅動,實現同步整流功能,以降低當續流二極體導通時出現的壓降。

圖 4:同步整流

高壓電池組充電

在給高壓電池組充電時,DC-DC轉換器將電能送回到高壓電池組,將電壓從12V升至400V。這時,高壓端全橋開關不工作,續流二極體只執行電壓整流功能。在低壓端,全橋開關必須控制得當,以執行升壓級操作,同時最大幅度降低電能損耗。

在給高壓電池組充電時,DC-DC轉換器將電能送回到高壓電池組,將電壓從12V升至400V。這時,高壓端全橋開關不工作,續流二極體只執行電壓整流功能。在低壓端,全橋開關必須控制得當,以執行升壓級操作,同時最大幅度降低電能損耗。

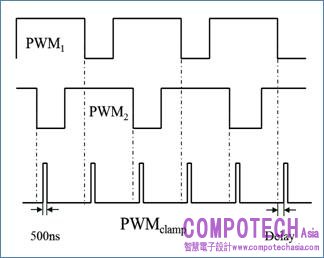

自舉電路級操作是由一個非常便利的策略實現的:兩個呈180º移相角的占空比高於50%的PWM訊號驅動兩個對角開關,這種方法准許有一個重疊期,四個開關全都同時閉合,給輸入電感充電,同時,透過並聯兩個MOSFET橋臂,最大幅度降低導通電阻RDSon。

在其餘的兩個週期內,另一個對角開關導通,透過利用第一和第三象限,准許電能透過磁變壓器。

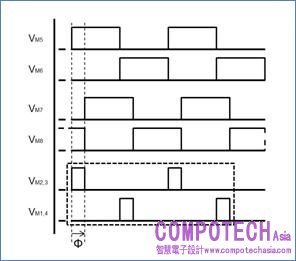

圖 5:高壓電池組充電

在這種情況下,主動鉗位元電路防止過壓脈衝損壞M1、M2、M3和M4,在DV/DT過程中吸收能量,然後將儲存的電能傳至負載(幾乎沒有損耗)。

圖 6:PWM訊號

圖7:PWM鉗位

應用描述

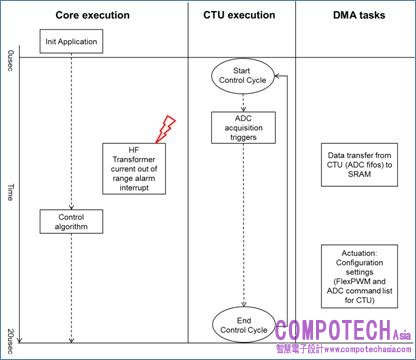

SPC560P50x是開發這種應用設計的重點所在,因為該微控制器擁有一套功能強大的嵌入式馬達控制周邊設備,准許以極低的CPU負載向系統(雙H橋)提供正確的向量。該應用設計的核心是利用交叉觸發單元(CTU)和eDMA(增強型直接記憶體訪問),准許用戶觸發所有的ADC捕獲以及PWM配置,無需任何CPU干預。

SPC560P50x是開發這種應用設計的重點所在,因為該微控制器擁有一套功能強大的嵌入式馬達控制周邊設備,准許以極低的CPU負載向系統(雙H橋)提供正確的向量。該應用設計的核心是利用交叉觸發單元(CTU)和eDMA(增強型直接記憶體訪問),准許用戶觸發所有的ADC捕獲以及PWM配置,無需任何CPU干預。

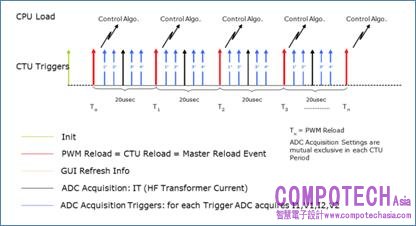

在這情況下,高整合度馬達控制周邊設備組(CTU-FlexPWM-ADC-DMA) [1]讓CPU只執行基於plant變數的控制演算法,即在每個時長20微秒的控制週期內執行該控制演算法,將CPU實際佔用率降低35%以下,釋放更多的性能執行其它任務,例如,更多的系統安全措施(即PWM產生/IO冗餘控制)。

圖8:應用時間軸

CTU活動與應用的PWM週期同步,基於觸發自動ADC採集的預程式設計的指令清單(兩個ADC單元)。

圖 9:CTU觸發器

ADC採集全都暫存在CTU的ADC FIFO內,一旦這些數值達到一個預程式設計閾值,則立即觸發一次從DMA到SRAM的傳輸操作。然後,資料經CPU預處理後(因為感應變數過採樣已完成)送至控制演算法,為下一個控制週期計算PWM向量。

控制演算法為定點控制演算法,每個轉換方向由兩個PID控制器組成。

圖10:DC-DC轉換器框圖

ADC概述和採樣策略

元件上實現兩個ADC模組,每個模組包含使用者可配置取樣速率和轉換次數(在該應用中,採樣和從通道採集資料的總時間低於0.9微秒),分頻器透過ADC數位介面的時鐘產生ADC時鐘訊號。

元件上實現兩個ADC模組,每個模組包含使用者可配置取樣速率和轉換次數(在該應用中,採樣和從通道採集資料的總時間低於0.9微秒),分頻器透過ADC數位介面的時鐘產生ADC時鐘訊號。

ADC的內部“類比看門狗”將被轉換資料的數值與使用者程式設計閾值對比,如果被轉換資料超過閾值,則產生一個中斷訊號。

每個ADC都受控於CPU (CPU控制模式)和CTU (CTU控制模式)。CTU可使用一個ADC命令控制ADC採樣,但前提是ADC是在CTU控制模式。在這種情況下,可以同時觸發兩個ADC採集操作。

在這種應用中,兩個ADC均採集三個電流值和兩個電壓值,將其轉換為10位元解析度的資料 (最高電壓3.3V)[2]。

控制演算法需要用到四個數值 (I1,V1, I2, V2):

• I1(低壓H-橋電流)和V1(低壓H-橋電壓),用於移相調製轉換控制;

• I2(高壓H-橋電流), V2(高壓H-橋電壓),用於占空比調製轉換控制;

控制演算法需要用到四個數值 (I1,V1, I2, V2):

• I1(低壓H-橋電流)和V1(低壓H-橋電壓),用於移相調製轉換控制;

• I2(高壓H-橋電流), V2(高壓H-橋電壓),用於占空比調製轉換控制;

最終數值(IT: 高頻變壓器電流) 僅用於管理變壓器發生的更差/危險事件:類比看門狗功能用於監視該電流。

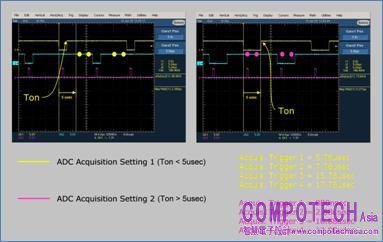

採集控制演算法測量值的控制策略是基於過採樣方法:使用兩個不同的時間軸觸發ADC採樣,具體使用哪一個取決於PWM訊號產生方式。每個時間軸(ADC採集設置)都有四個採集觸發器,分別採集I1、V1、I2、V2數值。

圖11:ADC採集策略: 12V轉400V

圖12:ADC採集策略: 400V轉12V

注: 在第二次採集操作被觸發後,IT(高頻變壓器電流)採集操作被觸發,與採集設置無關(即如果ADC採集設置1發生後,觸發是在9.76微秒,同時,如果ADC採集設置2發生後,則觸發操作是在4.88微秒)。

這個策略可提供一個正確的測量值,因為採樣是無PWM訊號開關下進行的,最終值是採樣(每個變數)的平均值(預處理)。

PWM配置

DC-DC轉換器使用7個PWM訊號控制系統,使用6個PWM訊號控制移相調製(4個用於高壓H-橋,2個用於低壓H橋同步整流),使用3個PWM訊號控制占空比調製(2個用於低壓H-橋,1個用於鉗位元電路)。

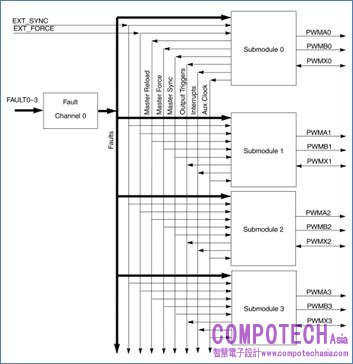

脈寬調製(FlexPWM)模組內建4個PWM子模組,每個子模組都能控制一個半橋功率級和四個故障輸入通道。針對馬達控制應用專門設計的高靈活性周邊設備具有多種特性,例如,雙緩衝PWM寄存器、雙開關PWM輸出獨立可編程PWM輸出極性支援、獨立頂層和底層死區時間插入[1]。在本例中,使用者可輕鬆控制PWM訊號產生,軟體庫開發工作量極低,所有訊號都由硬體處理。

圖13:FlexPWM框圖

本應用中所涉及的PWM訊號的週期均為20微秒(DC-DC開關頻率50 kHz),因此選擇子模組0同步/重新載入所有PWM子模組,以避免PWM訊號之間的失匹問題。同一子模組還用於重啟CTU控制週期。

移相調製(高壓H橋)PWM訊號是由子模組0和1提供,每個子模組產生兩個訊號,每個訊號(在同一子模組內)是互補關係(只有死區時間不同)。

注: 子模組1與子模組0的產生訊號之間有延遲,延遲時間為DC-DC控制演算法產生的移相調製值。

同步整流基於子模組2產生的兩個訊號。占空比調製基於子模組2訊號(像移相調製的同步整流一樣)。訊號占空比在[52%, 90%]範圍內變化,第二個訊號延遲半個週期 (10微秒)。

子模組3提供雙開關輸出訊號產生所需的主動鉗位元PWM訊號 [1]。這個特性透過對兩個輸出通道進行異或邏輯運算產生一個輸出PWM訊號。這樣,它可以代表對應子模組2產生的占空比PWM訊號的每個下降沿的脈衝。

結論

本文介紹了如何實現一個高效的雙向DC-DC轉換器,在混合動力汽車的高壓電池與低壓維護電池之間交換電能。在該解決方案中,SPC560P50x微控制器扮演一個重要作用,其先進的周邊設備有助於節省研發時間,控制演算法可釋放CPU資源,以便執行其它更重要的任務(例如安全功能)。

本文介紹了如何實現一個高效的雙向DC-DC轉換器,在混合動力汽車的高壓電池與低壓維護電池之間交換電能。在該解決方案中,SPC560P50x微控制器扮演一個重要作用,其先進的周邊設備有助於節省研發時間,控制演算法可釋放CPU資源,以便執行其它更重要的任務(例如安全功能)。

參考文獻

[1] 32-bit MCU family built on the Power Architecture™ embedded category for automotive chassis and safety electronics applications (RM0022, Doc ID14891)

[2] 32-bit Power Architecture™ based MCU with 576 KB Flash memory and 40 KB RAM for automotive chassis and safety applications (SPC560P44L3, SPC560P44L5, SPC560P50L3, SPC560P50L5 datasheet, Doc ID14723)

[1] 32-bit MCU family built on the Power Architecture™ embedded category for automotive chassis and safety electronics applications (RM0022, Doc ID14891)

[2] 32-bit Power Architecture™ based MCU with 576 KB Flash memory and 40 KB RAM for automotive chassis and safety applications (SPC560P44L3, SPC560P44L5, SPC560P50L3, SPC560P50L5 datasheet, Doc ID14723)