現今汽車所面臨的電子配電架構挑戰

近幾年來,汽車電子配電系統由於負載增加,導致複雜度不斷提高。要切換這些額外的負載,就必須擴充現有的配電器和控制器,這樣的做法不只受限於現有空間,更會增加熱排放。再加上,汽車的停止及啟動以及油電混合車和電動車所帶來的新問題,使汽車製造商不得不去質疑目前的配電系統,並探索機電配電器最佳化的潛力。

由於新半導體技術的推出,現在我們可以將特定電流範圍的繼電器換成半導體開關,而這樣的解決方案在以前並不符經濟效益。這種做法除了可以提升功能性 (切換頻率、脈衝寬度調變、提升診斷能力),也能減少功率耗損,同時減輕配電控制器和電線組的重量,這些都有助於減少二氧化碳排放量,甚至降低系統成本。此外,智慧型半導體開關 (例如英飛凌的 PROFETTM+ 及 Power PROFETTM 系列產品) 不只可取代繼電器,也能替代保險絲。整個系統的運轉可靠度因此獲得提升,而汽車內原本完全無法被利用的位置,現在都成了新的安裝空間。

如果要新的電子配電架構達到最佳效果,汽車製造商、系統供應商和半導體製造商就必須針對系統的複雜度,還有架構、分割、電壓供應、保險絲、電線組和控制器間的緊密互動採取密切合作。

專案小組成員分別來自汽車製造商、配電和電線組供應商,還有半導體製造商。這些專案合作夥伴是其所屬領域的專家,而緊密的合作及順暢的溝通,將成為專案成功的關鍵。

專案預計為期兩年,主要目標包括:

特定控制器內所有的繼電器和保險絲應以半導體取代之。這個原型將用於確認這項技術的可行性,包括散熱性、安裝空間和成本及其他各項要素。

此外,還需評估許多不同架構的可行性、效率強化和成本效益。

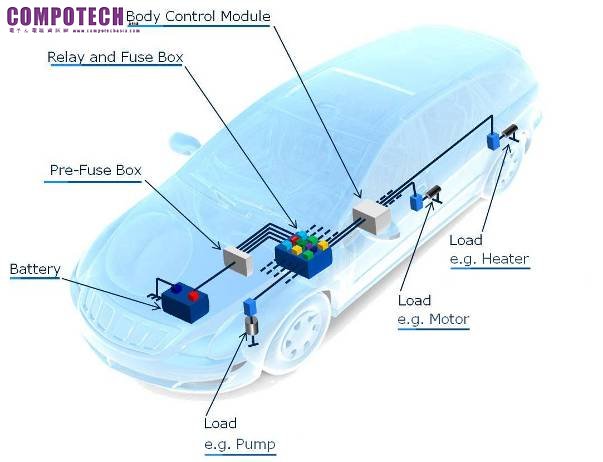

現有 EE 架構的分析

第一個步驟是精確地分析現有的 EE 架構 (電動/電子),重點在於控制器。分析的架構包含五個控制器:三個基於繼電器和保險絲的配電器,還有兩個基於半導體的車身控制模組。配電器運用繼電器和保險絲來切換高電流負載 (例如氣壓式懸吊壓縮機或加熱式雨刷停駐),並供應電力給其他控制器 (例如點火鎖定電壓,端子 15)。目標是要將配電器的安裝空間、重量和功率耗損做最佳化。首要之務是計算繼電器及保險絲的耗電量。

在將繼電器和保險絲換成半導體開關,並將線路截面積最佳化之前,必須針對各項耗電元件分析其負載曲線。此外,還需要深入調查負載在開啟、極性顛倒,或發生單一錯誤 (例如馬達熄火) 時的行為,以及當電流整流為零 (電感閉合) 時會不會產生更大的能量。這些分析結果在選擇適用的半導體開關,以及考慮任何額外的獨立元件 (如飛輪二極體) 時,將做為參考之依據。此外,還需要針對各項負載,指定切換頻率、開關時間比率、類比致動的選項,以及電源電壓的 DIP 屬性 (冷啟動)。

在這樣的背景下,英飛凌針對下列兩個選擇選定了合適的半導體開關:

l 安裝在引擎室內的控制器

l 安裝在乘客座艙內的控制器

後者因為環境溫度較低,因此有較多溫度上升的空間,能使用較高的開關電阻和成本最佳化的版本。

接下來,配電器製造商調查繼電器和半導體開關間使用接面所能省下的成本。這項調查除了比較繼電器和半導體開關的產品淨成本,也包含新系統在降低功率耗損、減輕重量和減少體積後所能省下的成本。透過成本模型,將這些改善具體轉化為成本的降低,而汽車製造商也能就重量、電子功率耗損和安裝空間,供應與之匹配的成本同級產品。電線組供應商則因電線縮短或較細的線路、簡化的接頭,甚至省下匯流排、保險絲、相關固定座、傳輸線導管、扣環等許多零件,直接使得成本下降。

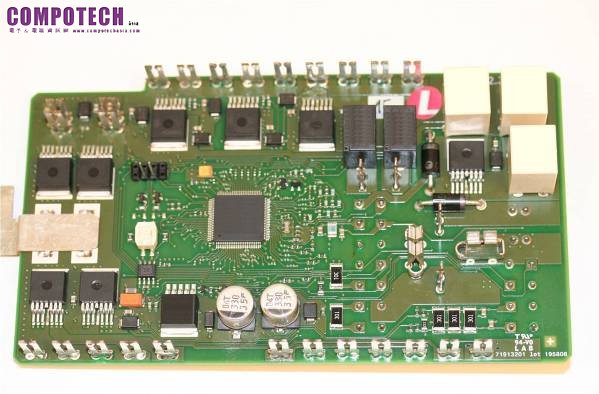

圖1:採用 Power PROFETTM 和 Connect FET,而非採用機電動力式繼電器和保險絲的配電控制器原型

控制器原型

圖 1 顯示電子配電器的原型,其中為數眾多的繼電器都已換成英飛凌的半導體開關。各開關的負載詳細資料如下:

負載 半導體開關

氣壓式懸吊壓縮機 0.5 mΩ,BTC50010-1TAA + BTC30010-1TAA

喇叭 4.5 mΩ,BTS50045-1TAA

KL15 負載電路 A 1.5 mΩ,BTS50015-1TAA

KL15 負載電路 B 1.5 mΩ,BTS50015-1TAA

發動機 4.5 mΩ,BTS50045-1TAA

渦輪增壓器 90 mΩ,BTS5090-1EJA

加熱式雨刷停駐 4.5 mΩ,BTS50045-1TAA

BTS50015-1TAA 和 BTS50045-1TAA 為 Power PROFETTM 單元,導通電阻分別為 1.5 mΩ 和 4.5 mΩ (室溫下的最大值)。BTC50010-1TAA 為 Connect FET,透過針腳控制平行連接的相伴電晶體 BTC30010-1TAA,作用是降低一半的導通電阻。BTS5090-1EJA 是 PROFETTM+ 系列的 90 mΩ 開關。

圖 1 也顯示了另外三個未被更換的繼電器。其存在原因之一,是為了避免半導體開關內反向二極體發生極性反轉時,產生逆負載電流。若要加以抑制,可以用兩個半導體開關以非連續方式連接,或是用平常關閉接點但極性反轉時可封鎖電流流向的中央繼電器。發動機開關上還另外裝了一個繼電器,結合半導體開關,可作為備援的切換元素使用。在這個組合中,半導體開關提供了高循環計數和線路保護,繼電器則提供備援閉合選項和反極性保護。繼電器採連續致動,使用穩定電流繼電器驅動器 (英飛凌 TLE4247),這樣可以在繼電器開啟時提供規律的線圈電流。繼電器充能後,電流便會減少到所需要的保留值,同時減少繼電器線圈內的功率耗損。

轉換為半導體開關後,其致動和診斷工作就必須從配電器直接內建的微控制器來執行。而微控制器也需要電壓供應 (TLE4675),以及與其他控制器之間的 CAN 通訊 (TLE6251DS)。雖然額外產生了成本,但由於少了繼電器控制線路和其他的診斷回饋線路,再加上少了相關的接頭和保險絲,因此能夠得到部分抵銷。

電子配電器也經過多次實驗室測試。其中的模組及 PCB 溫度是使用感測器和熱感應攝影機測量,並與先前的溫度模擬作比較。接著,將電子配電器安裝到測試車輛內,在歷經數千公里的試駕後都未出現任何錯誤。

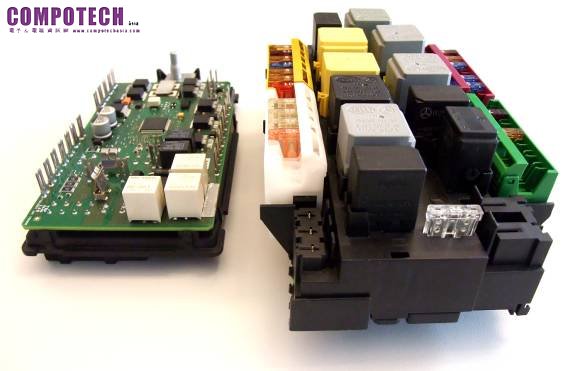

圖 2 將參考元件與全新電子配電器的並列比較。新控制器明顯尺寸較小,且重量僅

架構研究

架構研究將許多不同版本的現今參考架構作了比較。不同版本在控制器的數量及位置,以及各負載的分配都不相同。在某些版本上,上述的五個控制器可以減少為三個,再將負載分散到其餘的模組。

這當中的每一種版本都需要變動電線組、接頭概念和控制器的配置。這些選項的分析不只要將每個零件的淨成本納入考量,也需要考慮與新系統相關的下列各項改善:

l 省下的線路材料和重量

l 省下的接頭、模組外殼、匯流排和 PCB 材料

l 省下的保險絲、固定座和繼電器固定座

l 線路配置和傳輸線導管的變動

l 組裝順序和時間的變動

l 減少的功率耗損、總重量和安裝空間

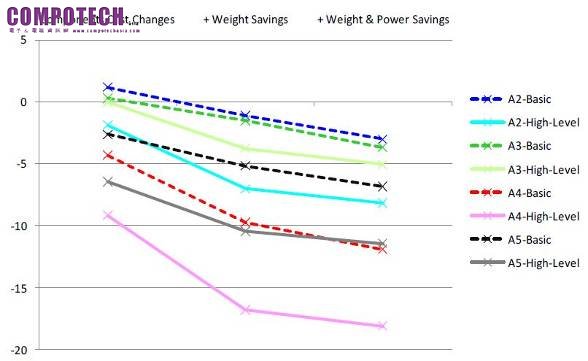

圖 3 說明相較於參考架構下系統層級的成本變動。「基本」(Basic) 和「高階」(High Level) 代表汽車設備的不同版本。如圖中所示,設備等級較高的汽車省下的成本更多,包括減少的重量和功率耗損,每輛車可省下的成本為 3 至 18 歐元。

由於此解決方案的成本節省潛力驚人,因此最有可能整合至未來的汽車平台。

圖3:各版本架構相較於參考 A1 (0 線) 所省下的相對成本。

摘要

三個專案成員雖各自擁有專業知識與技術,但都無法獨自成功完成此一複雜的專案,資訊必須開放分享,才能得到最佳的成果。

經由研究證實,此架構具備相當高的成本節省潛力,超乎專案開始時的預期。將所有的系統優勢納入考量後,我們發現半導體型配電器的實作成本比機電動力配電器還要低。

事實上,要將這些變動實作到架構中一點都不繁瑣,但是需要慢慢地逐步進行。一開始,某個繼電器或其他繼電器控制的負載可以先重新分配到現有的電子控制器,然後再透過半導體開關來致動該負載。此步驟所需要的電線組變動最少。但是,如果要將成本節省潛力發揮到最大,新的汽車平台則應該允許對電線組和配電控制器架構進行重大修改。

((關於作者 – 依字母順序列出))

Alfons Graf 任職德國英飛凌汽車電子事業處,擔任車身電子系統架構師。

Jürgen Kositza 任職德國英飛凌,擔任南韓區域系統應用工程師。

Tobias Raithel 任職德國戴姆勒克萊斯勒,負責電線組和配電元件的概念開發。