有沒發現,成立近五十個年頭的國際半導體協會 (SEMI) 這兩年在台灣本地的聲量越見活躍?在連番吸納技術含量高的產業聯盟能量後,緊扣智慧製造、物聯網 (IoT)、智慧交通、智慧醫療與智慧數據五大新興市場脈動的 SEMI,如今更能串連產業、協助會員深入縱向終端應用,「軟性電子X穿戴裝置」就是其中之一。SEMI Taiwan 表示,穿戴裝置是預防醫療的重要媒介,透過監測、系統整合生理數據,可見微知著、預見許多潛在健康狀態的隱憂;但現行非服貼式的產品設計,可能導致未接觸到的點位錯失數據。

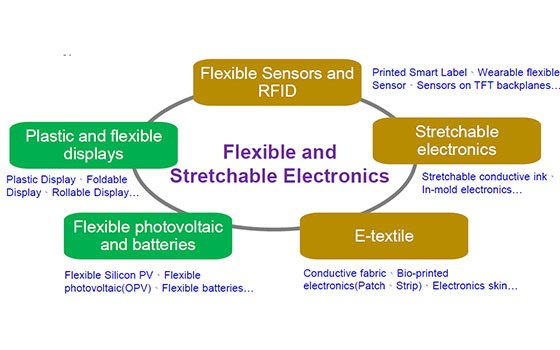

所幸,軟性電子兼採輕薄、可延展、可彎曲特性的印刷電子和半導體之長,可望解此困境。日前由 SEMI 與軟性混合電子產業聯盟 (FlexTech) 主辦的《聚焦穿戴式健康檢測應用》技術論壇上,中山大學醫學科技研究所副教授莊承鑫開場引言:美國人約有 20% 年收入是花費在保健,而當老年化社會來臨,為了不浪費醫療資源,這個比例在全球恐成常態;另台灣約有 12% 人口患有慢性腎臟病 (CKD),卻因為初期病徵不顯、難以察覺,往往發現時已需要洗腎,致使每年健保支出用於洗腎的費用逾新台幣 400 億元,早期檢測、診斷有助改善此一局面。

圖1:可撓式&可伸縮電子 (Flexible and Stretchable Electronics) 之應用範疇

資料來源:工研院產科國際所 (ISTI,原IEK改制)

圖1:可撓式&可伸縮電子 (Flexible and Stretchable Electronics) 之應用範疇

資料來源:工研院產科國際所 (ISTI,原IEK改制)

智慧織品&照護站點快篩需求攀升

工研院產科國際所 (ISTI) 副所長鍾俊元表示,大連結、大頻寬、低延遲、邊緣運算是今後 IoT 必然場景,對醫療保健具有推波助瀾效果;惟以人體作為載具,須格外留意關於安全性及有效性的醫材法規限制。美國將醫療器材分為十六大類,依風險高低歸類成三大等級:Class 1 只要一般上市註冊程序即可;Class 2 須獲得美國食品藥品監督管理局 (FDA) 上市許可並接受後續監督;Class 3 最嚴格,管制心律調整器等維持生命的高風險器材。特別一提的是,日本只要確認安全性,允許產品先上市、後由市場驗證,因此不少新創公司會選擇在日本試水溫。

工研院產科國際所 (ISTI) 副所長鍾俊元表示,大連結、大頻寬、低延遲、邊緣運算是今後 IoT 必然場景,對醫療保健具有推波助瀾效果;惟以人體作為載具,須格外留意關於安全性及有效性的醫材法規限制。美國將醫療器材分為十六大類,依風險高低歸類成三大等級:Class 1 只要一般上市註冊程序即可;Class 2 須獲得美國食品藥品監督管理局 (FDA) 上市許可並接受後續監督;Class 3 最嚴格,管制心律調整器等維持生命的高風險器材。特別一提的是,日本只要確認安全性,允許產品先上市、後由市場驗證,因此不少新創公司會選擇在日本試水溫。

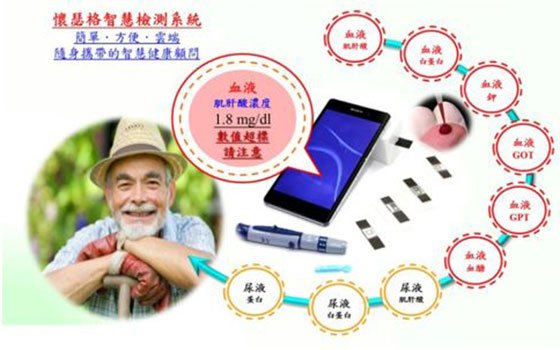

鍾俊元強調,體外智慧織品的重點在於親膚性、自潔性與生物相容性,內嵌導線通常有固態軟性超電容為生物感測器供電,並藉由纖維扭轉產生電荷。專精照護站點 (Point-of-Care, POC) 智慧快篩檢測的懷瑟格 (Wiserger) 執行長朱偉中提到,CKD 的世界盛行率超過 10%、意即至少有 5 億人口皆是慢性腎臟病患,且末期死亡率高達 50%;其中,約有半數的腎臟病源於糖尿病。為免延誤醫療,可參照血液肌酸酐 (Creatinine) 濃度和白蛋白指數,來評估是個人短期飲食不當或腎功能受損徵兆;急性腎損傷 (AKI) 因來勢猛爆,尤需快篩確認以便及時救治。

結合反射光譜與色彩學,流體檢測判讀更容易

朱偉中自述懷瑟格公司的三大競爭優勢:首先,為簡化判讀,他們跳脫典型穿透式光學判斷,轉而致力於將反射光譜與色彩學結合,以不同色塊顯示檢測濃度;其次是不需多層紙張堆疊、可用單張完成抛棄式晶片試紙之複雜 3D 架構的微通道流體、混合、反應及成色 (類似半導體黃光顯影做出不同圖案),好處是可提高生產良率並降低受測者的血液/尿液等流體需求量,例如,只需極些微的指尖血液樣本化學反應,即可配合照相機或手機讀取檢測結果,減輕採樣、檢測的痛苦。他主張,手機是很好的判讀設備,以邊緣節點取代雲端伺服器將是趨勢。

朱偉中自述懷瑟格公司的三大競爭優勢:首先,為簡化判讀,他們跳脫典型穿透式光學判斷,轉而致力於將反射光譜與色彩學結合,以不同色塊顯示檢測濃度;其次是不需多層紙張堆疊、可用單張完成抛棄式晶片試紙之複雜 3D 架構的微通道流體、混合、反應及成色 (類似半導體黃光顯影做出不同圖案),好處是可提高生產良率並降低受測者的血液/尿液等流體需求量,例如,只需極些微的指尖血液樣本化學反應,即可配合照相機或手機讀取檢測結果,減輕採樣、檢測的痛苦。他主張,手機是很好的判讀設備,以邊緣節點取代雲端伺服器將是趨勢。

最後,是減少因表面張力影響粒子移動速度,以及不同廠牌相機/手機或環境光所造成的色彩像素誤差。朱偉中透露解決之道是:利用液晶螢幕的背光模組和環境溫度控制概念,讓整個電化學反應更趨完美,已廣為洗腎中心接受。他提醒,檢測產品不該只是靜待陳列銷售,建立全套商業模式與產業生態亦刻不容緩;法規所引發的後座力亦不得輕忽,因為醫療產品一旦有電池過熱等重大瑕疵,必須勒令全球回收,代價極大。朱偉中不諱言,創新性醫療設備所能樹立的進入門檻高、但風險也高,建議業者不要急於投入過於先進、脫離現狀太多的開發項目。

圖3:懷瑟格智慧紙基檢測系統

資料來源:https://ecsos.moe.edu.tw/platform/project/one/216

圖3:懷瑟格智慧紙基檢測系統

資料來源:https://ecsos.moe.edu.tw/platform/project/one/216

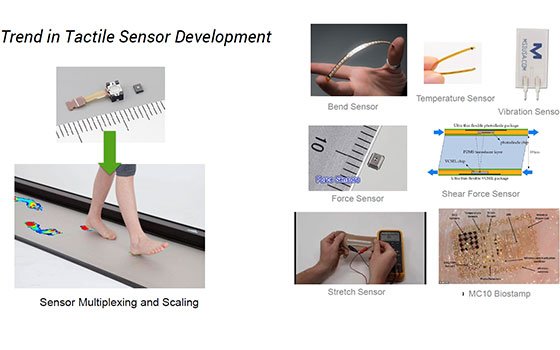

大面積觸覺/超薄型壓力感測器,仿生電子皮膚

2011 年從工研院衍生創業、專精於材料配方及元件製造的利永環球科技 (Uneo) 則深耕大面積觸覺感測器/超薄型壓力感測器領域;執行副總經理侯智升揭示,此類電子皮膚除了基本位置感知,還能模仿真實人體偵測並分辨壓力、剪力、拉力、彎折力等多重應力,以及溫度、溫度等環境變化。侯智升說明,「阻壓分析」對於穿戴裝置、姿勢矯正、肢體復健及長期臥床照護,乃至床墊/衣物舒適度、汽車駕駛安全、機器人碰撞警示、機械握力調整和微創手術等非常重要;未來更可應用於中醫把脈問診的標準化,結合大數據實施遠距醫療。

2011 年從工研院衍生創業、專精於材料配方及元件製造的利永環球科技 (Uneo) 則深耕大面積觸覺感測器/超薄型壓力感測器領域;執行副總經理侯智升揭示,此類電子皮膚除了基本位置感知,還能模仿真實人體偵測並分辨壓力、剪力、拉力、彎折力等多重應力,以及溫度、溫度等環境變化。侯智升說明,「阻壓分析」對於穿戴裝置、姿勢矯正、肢體復健及長期臥床照護,乃至床墊/衣物舒適度、汽車駕駛安全、機器人碰撞警示、機械握力調整和微創手術等非常重要;未來更可應用於中醫把脈問診的標準化,結合大數據實施遠距醫療。

侯智升補充,欲將單點感測擴展成多點感測,如何在有限的空間中嵌入更多電晶體、多重晶片的整合、擴大顯示面積、提高解析度、厚度輕薄化及單一製程化是發展重心。基於環保及成本考量,精密印刷與紡織專業知識不可或缺,涵蓋:Roll-to-Roll (R2R) 輕量連續生產製程、異質材料貼合、半導體先進封裝技術等。半導體暨顯示設備商台灣應材 (Applied Materials) 亦在 2016 年涉足軟性電子業務,技術處長孫正宏指出以往晶圓或玻璃等硬質製程只能採用 Shift-to-Shift 生產,唯有塑料類的軟性基材才得以進行 R2R 生產,而機台穩定性相當關鍵。

圖4:觸覺感測器發展趨勢

資料來源:利永環球科技

軟性電子催熟Roll-to-Roll連續生產+圖案蝕刻製程

孫正宏以 PVD 濺鍍為例,應材設備的製程腔有六段設計、可做不同材料的連續蒸鍍,並予以隔絕、防止互相干擾和污染;在塑料進入製程前,應材還會提供電漿前處理以提升鍍膜的附著性,出料端則設有光學或電性量測以確保品質,並可配合客戶需求擴充製程模組。此外,傳統黃光蝕刻方式亦須改變,須在如同印章的圖案模具上塗佈 (coating)、形成光阻並壓模,然後以紫外線 (UV) 照射、固化,將圖形印在基板上做蝕刻。高精密裝置還須考慮嵌入矽材或 IGZO (氧化銦鎵鋅) 電晶體陣列以及封裝、外層保護蓋的問題。

孫正宏以 PVD 濺鍍為例,應材設備的製程腔有六段設計、可做不同材料的連續蒸鍍,並予以隔絕、防止互相干擾和污染;在塑料進入製程前,應材還會提供電漿前處理以提升鍍膜的附著性,出料端則設有光學或電性量測以確保品質,並可配合客戶需求擴充製程模組。此外,傳統黃光蝕刻方式亦須改變,須在如同印章的圖案模具上塗佈 (coating)、形成光阻並壓模,然後以紫外線 (UV) 照射、固化,將圖形印在基板上做蝕刻。高精密裝置還須考慮嵌入矽材或 IGZO (氧化銦鎵鋅) 電晶體陣列以及封裝、外層保護蓋的問題。

孫正宏直指,既要彎曲可撓、又要耐得住外界衝撞,如何在軟、硬之間取得折衷是一門學問,也是目前軟性電子所面臨的兩難課題;另軟性電子雖是微型化良方,但若要走到邊緣運算或聯網境界,依然得設法將微控制器 (MCU)、射頻 (RF) 等半導體硬體元件置入,混合生產已是必然。矽材經驗豐富的通用矽酮公司 (General Silicones) 進一步分析上述元件的封裝瓶頸:1.須採用能滲透織品的有機矽 (PDMS,聚二甲基矽氧烷) 材料,方可讓人幾乎感覺不到它的存在;2.製程不可過於複雜,否則難以大規模生產。

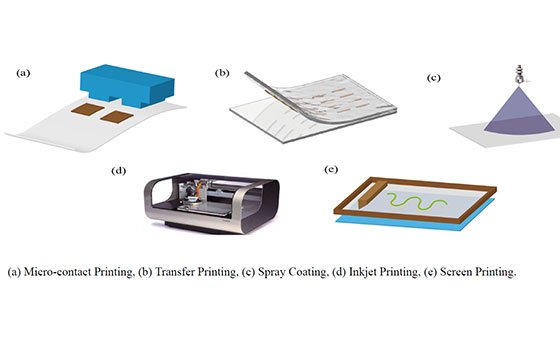

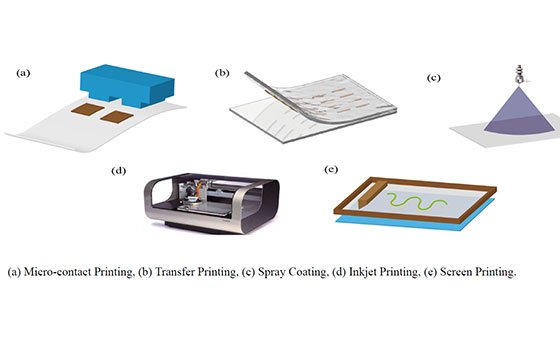

圖5:軟性印刷主流技術:微接觸、轉印、噴塗、噴墨和絲網印刷

資料來源:通用矽酮公司

圖5:軟性印刷主流技術:微接觸、轉印、噴塗、噴墨和絲網印刷

資料來源:通用矽酮公司

醫療級矽膠或聚合物複合材料加持,大規模生產非夢事

通用矽酮專案工程師葉修邦表示,一般醫療監測的生理訊號包括:溫度、壓力、生物電 (bioelectricity)、呼吸、水化作用 (hydration) 和甜度,複雜、薄膜及親膚性為此類醫材的特點,重視透明度者偏好聚乙烯對苯二甲酸酯 (PET) 或聚碳酸酯 (PC)、高溫製程取向聚醯亞胺 (PI)、多向撓曲則採熱可塑性 PU 樹脂 (TPU)、醋酸乙烯酯共聚物 (EVA) 或聚酯多元醇樹脂 (PE)。然而,為盡力降低分子間的交互作用與環境衝擊、並符合生物相容性,壓延、擠出、注射、拉擠成型、模壓成型等多樣化製程,以及表面處理、複合材料等核心技術不可或缺。

通用矽酮專案工程師葉修邦表示,一般醫療監測的生理訊號包括:溫度、壓力、生物電 (bioelectricity)、呼吸、水化作用 (hydration) 和甜度,複雜、薄膜及親膚性為此類醫材的特點,重視透明度者偏好聚乙烯對苯二甲酸酯 (PET) 或聚碳酸酯 (PC)、高溫製程取向聚醯亞胺 (PI)、多向撓曲則採熱可塑性 PU 樹脂 (TPU)、醋酸乙烯酯共聚物 (EVA) 或聚酯多元醇樹脂 (PE)。然而,為盡力降低分子間的交互作用與環境衝擊、並符合生物相容性,壓延、擠出、注射、拉擠成型、模壓成型等多樣化製程,以及表面處理、複合材料等核心技術不可或缺。

一個值得尋思的方向是:是否能不經催化或額外添加,以其他醫療級矽膠或聚合物 (polymeric) 物質實現 R2R 大規模生產?通用矽酮認為,矽化學+聚胺酯 (PU) 化學是可行方案。葉修邦介紹,通用矽酮的「Compo-SiL」R2R 複合材料可水洗、不刺激肌膚且極小化環境溫度干擾 (-40~200℃),適合長期監測或藥效釋出的電/磁/熱控制;其透光度>90%、透水性佳,不論何種物質皆易於擴散,並可在單層/多層系統拉伸基材上導電印刷、為模具電子的印刷導體加熱定型;還可多向撓曲、使醫療器材具備彈性,不會因表面張力而遲滯 (Hysteresis)。