左二意法半導體類比、電源、MEMS和感測器事業群副總裁暨MEMS子產品事業群總經理Simone Ferri

左三意法半導體中國及APeC汽用SiC產品部經理Gaetano Pignataro

聰明、開放、準確的感測器為AI的要件

目前AI主要由特定的專業人士使用。然而,若要讓AI成為真正的解決方案,我們必須降低門檻,使其更易於普及—讓每個人都能受益。

AI部署的主要挑戰有兩個:耗能(無論是用水、能源需求或二氧化碳排放)和部署的便利性。這些是阻礙AI被廣泛應用的關鍵障礙。

我們在電子領域創造的一切必須以人為本且永續。為此,我們需要專注於產成有意義的數據,並以最有效的方式傳遞。我們確定了三個關鍵特性以達成這些目標。

首先,感測器必須「聰明」。智慧意味著能在邊緣處理數據。區分「在邊緣內」和「在邊緣上」:我們認為「在邊緣上」指節點中發生的事,「在邊緣內」指感測器內部發生的事。邊緣是物理和電子世界的交界處,感測器作為這兩個世界之間的第一個電子元件,直接在邊界運作。

第二個特性是開放。感測器必須開放,能根據特定需求進行配置。這需要消除障礙的工具,讓使用者能易於使用—不是為了破解,而是為了實際應用和客製化。

第三個特性是「準確」。感測器必須提供適當品量的數據。準確不僅意味著以能源為代價提供高階數據。

讓我們深入探討這三個特性的真正含義。

首先是智慧。目標是將智慧直接帶到邊緣。智慧感測器能在邊緣處理數據,大幅減少傳輸量並優化能源使用。

意法半導體類比、電源、MEMS和感測器事業群副總裁暨MEMS子產品事業群總經理Simone Ferri表示:ST採用兩項關鍵技術:機器學習核心和智慧感測處理單元(ISPU)。

機器學習核心是一個融合多年專業經驗(特別是動作數據)的AI模型引擎。此模型靈活,可選擇更深層或多個並行處理的小型模型。然而,基礎模型結構通常是固定的。

相較之下,ISPU提供更靈活的方法,它能直接將數位訊號處理器(DSP)整合到感測器中—不同於獨立的ASIC或系統封裝,它嵌入感測器內部。ISPU可用標準C語言編程,並具有板載AI硬體加速器,為感測器內部處理提供高效解決方案。

邊緣處理的終極目標是減少數據傳輸並優化能源效率,以低耗能的狀態持續監測。

接下來探討開放的概念。我們的目標是讓所有人都能使用AI。主要有三類AI專業人士,我們旨在支援每一種,包括嵌入式軟體工程師、數據科學家和嵌入式硬體工程師。

數據科學家深入了解AI並精通應用。他們追求最大的彈性和效率,專注於制定解決方案。

嵌入式軟體工程師則有不同需求。他們常面臨特定挑戰,需要快速可靠的解決方案。通常偏好使用經證實有效的AI模型,並稍作修改以適應特定應用。

硬體工程師扮演關鍵角色。他們主要關注AI模型是否符合硬體限制。如果AI解決方案與硬體不相容,尤其是在PCB設計完成後,可能導致重大問題。每個角色都需要獨特的支援和解決方案。

Simone Ferri表示:為滿足這些多元需求,ST研發了ST Edge AI套件,全面支援MPU、MCU和智慧感測器。此套件使開發者、數據科學家和產品設計師能無縫整合和使用AI。其核心優勢是統一的邊緣AI核心技術,可在「邊緣內」(感測器內)和「邊緣上」(MCU或MPU上)運作。

這種方式能顯著提升AI解決方案的生產力和效率。

目前,ST Edge AI套件提供超過10種免費軟體工具、50個範例和20多種資源,每週更新。

第三個特性是準確,它是我們的創新—適用性配置。處理器和感測器(特別是包含加速度計和陀螺儀的慣性測量單元IMU)。此外還有適用性配置引擎、機器學習核心和有限狀態機。這些元件使我們能調整關鍵參數如功率模式、全量程、輸出數據率和頻寬,讓感測器因應各種狀況。

然而,適用性配置使感測器能自行重新配置。它雖然偵測到動作但避免不必要地喚醒系統,因為不需要立即行動—只是移動。這種方法能節省能源。如果動作變得更有目的性,比如指向遙控器,加速度計會重新配置以啟動陀螺儀。這一連串動作使感測器能自主管理能源使用,同時維持效率。

這很重要,因為感測器現在決定是否喚醒MCU或應用處理器,同時保持最低功耗狀態。它消除了MCU、MPU或應用處理器的權衡或額外處理,在不影響性能的情況下最大化能源效率。

關鍵是機器學習核心和有限狀態機合作即時解讀事件。

我們已將這概念部署到市場,主要的客戶反饋非常正面。以下是幾個例子:

第一個是筆記型電腦的包內偵測。我們的智慧感測技術可偵測筆記型電腦是否在背包內,並觸發應用處理器進入待機模式,以節省電力。

在汽車產業,我們開發了監控車輛狀態的低功耗智慧感測器。智慧感測器自主處理一切。

對於綠色能源,特別是風力發電,我們的智慧感測器監控機艙姿態並偵測任何彎曲或異常。

另一個應用是電鑽的反衝偵測。我們的感測器透過監控移動和電流消耗來偵測即將發生的反衝,然後切斷電池電源以限制影響。

Simone Ferri表示:MEMS最有前景的成長領域之一是醫療領域,MEMS結合AI可產生重大影響。這領域的一個關鍵方面是連結生物訊號與動作的能力。

例如,在連續血糖監測中,讀數的準確性取決於身體的位置。如果手臂處於某個位置,分析就能準確。但若舉起手臂或在活動(如爬樓梯)後立即檢查血糖,讀數可能會出錯。

要在遠端醫療和個人健康監測中取得精確度,環境感知至關重要。目前最有效的方法是透過動作MEMS來獲取數據。

再舉一例,當你去看醫生做心電圖時,他們總是要求你保持靜止狀態。為什麼?因為訊號與動作之間沒有關聯,而動作會干擾讀數的準確性。

未來,我們將開發以人為中心的生物感測器,監測身體並將相關的各種數據—包括類比和動作數據—以直接在邊緣提供即時反饋。這消除了將數據發送到雲端再返回的過程,因為感測器將在本地處理一切。應用包括監測心電圖、肌電圖和腦電圖訊號—生物感測器將產生重大影響的關鍵領域。

我們也在推動糖尿病的連續血糖監測。受惠於我們正在研發的技術,現今使用的智慧貼片將變得更智慧。我們預計明年推出這些創新的產品。

從結論來看,正如我們討論的,採用AI會面臨的真實挑戰。首先是環境影響,其次是我們需要克服的進入的障礙。邊緣AI提供了實用的解決方案—它是當今最有效的方法。

想想看:全球有數十億個節點。如果每個節點都運行本地化AI,我們可以透過在多點分配小型運算任務來最小化功耗。若將所有運算集中在一處將會導致大量的耗電量。邊緣AI透過分散處理和提升效率解決了這個問題。

展望未來,我們的目標是開發未來的感測器。為充分實踐邊緣AI,這些感測器必須具備三個基本特性:智慧、開放和精準。

ST 對碳化矽市場的觀點、所面臨的挑戰,以及為應對不斷成長的需求所採取的策略。

意法半導體中國及APeC汽用SiC產品部經理Gaetano Pignataro表示:

ST 在功率領域占有重要地位,擁有完整的產品線,包含以矽為基礎的 IGBT 和功率 MOSFET。我們創新的技術,包括氮化鎵與碳化矽,屬於寬能隙技術的範疇。

雖然 IGBT 和 MOSFET 已有明確的應用領域,但碳化矽與氮化鎵代表了未來技術的發展趨勢,不僅對 ST 而言,對整個產業亦是如此。

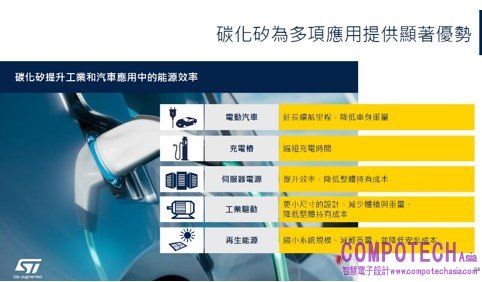

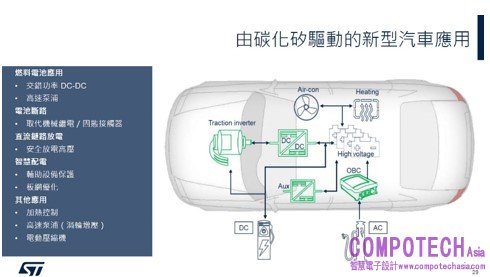

聚焦碳化矽技術,這項技術已經在汽車領域站穩腳步,尤其在牽引逆變器應用上非常突出。但其應用範圍遠不止於此。舉例來說,過去依賴矽超接面MOSFET的車載充電器(OBC),現正逐步轉向使用碳化矽技術以提升性能。

在工業領域,像是工業設備電源、伺服器及人工智慧伺服器等應用,對更高功率、更高效能及更高密度的需求日益增加,而碳化矽正是滿足這些需求的理想技術。展望未來,氮化鎵(GaN)也將扮演重要角色。整體來說,碳化矽技術相較傳統技術具備顯著優勢,應用範圍相當廣泛。

碳化矽適合多種電動化應用,不僅限於動力系統,還包含車載充電器(OBC)、DC-DC 轉換器、輔助電源以及電池管理系統。

隨著碳化矽的成本逐漸接近傳統技術,過去許多依賴矽 MOSFET 的應用如今正轉向使用碳化矽。

在發電與配電領域,包括充電站,碳化矽是處理高功率需求的首選技術。在能源與電力領域也有深遠影響,特別是在對高功率和效率至關重要的資料中心、電信基礎建設與人工智慧系統。無論是高到中低功率的應用,追求最高的效率與功率密度是我們的共同目標。

在工業領域,碳化矽技術提供了巨大的商機,尤其是在再生能源領域。其廣泛應用於逆變器與高功率風力發電機,具備在高電壓、高開關頻率及嚴苛環境下運作的能力,這使得碳化矽成為多種高需求應用的最佳解決方案。

從市場來看,汽車無疑是碳化矽最大的機會。去年全球輕型車的產量約為 8,800 萬輛,其中電動車和油電混合車(xEV)的比重仍低於傳統燃油車(ICE)。然而,xEV 市場正在穩定成長,預計到 2031 年全球輕型車的產量將達9,800 萬輛。雖然成長速度不算快,但很穩定。

值得注意的是,xEV 的市佔率正大幅提升,隨著其成本逐漸接近傳統燃油車,消費者也願意為更環保的選擇付出合理的代價。此外,這些車輛中的半導體含量也會隨之增加,為ST等公司創造了絕佳機會。

另外同樣值得注意的是,各地區的市場成長速度不一,中國在電動化領域的發展處於領先地位,預計今年市場增幅將超過 4%。雖然增速較前幾年放緩,但仍然相當強勁。

反觀歐美市場,成長相對較慢,幾乎持平。這主要是受到各國政府補助政策的變化以及車貸利率上升的影響,這些因素對市場的波動起了關鍵作用。

在提升電動車使用體驗的層面,關鍵挑戰在於滿足消費者最重視的需求。續航力是消費者最關心的問題之一,他們不希望頻繁充電,因此電動車的效率成為性能的核心指標,大家希望單次充電就能夠行駛更長的距離。

碳化矽技術的材料特性使其能提高效率和功率密度,這讓動力系統更為精簡,也釋放了更多空間來增加電池容量,進而延長車輛的續航里程,我們稱之為「效能續航力」。

另外,系統整合性也是重要的一環。透過縮小元件尺寸並冷卻系統最小化,能進一步減輕車身重量,提升行駛距離與整體性能。

最後,對汽車製造商和 Tier 1 供應商來說,模組化設計非常關鍵。他們需要具備設計的彈性與擴充性,這樣可將為某一動力系統設計的元件運用到多款車型中,以節省研發時間和資源。這種彈性對於電動車的大規模普及十分關鍵。

在電動化的三大關鍵領域——牽引、充電與儲能中,牽引是碳化矽成長的主要動力。在像牽引逆變器這類高功率應用中,所需的電晶體數量可能多達 48 顆。

若比較傳統燃油車與 xEV 或純電動車(BEV)中的矽含量,差異十分顯著。傳統燃油車的矽含量約為 750 美元,其中約 700 美元用於非動力系統的功能,如資訊娛樂系統、馬達驅動及電子輔助轉向系統(EPS),僅少部分應用於牽引系統。

到了 2024 年,預計純電動車中的矽含量將大幅提升,達到每輛約 1,300 美元,其中至少 600 美元用於動力系統。預計到 2030 年,這一數字有望超過 2,000 美元,顯示出巨大的成長潛力。

充電站也呈現同樣的趨勢,僅今年的安裝量就增加了約 600 萬座。高功率充電站中的矽含量可達到 5,000 美元,創造了可觀的市場規模。

能源儲存系統的成長也非常顯著,特別是在與電網相連的儲能系統中。這些系統的矽含量約為 2,500 到 5,000 美元,今年新增了 12 GW(吉瓦)的儲能容量,進一步顯示半導體產業的潛力。

如同我先前提到的,隨著碳化矽的規模經濟效益持續擴大,製程變得更具競爭力,成本結構也更接近傳統技術。

除了像牽引逆變器等高效能應用外,許多其他車用元件也可以開始採用碳化矽。即使在性能需求較低的狀況下,碳化矽的成本優勢提升,其應用機會也越來越廣泛。

在汽車以外的領域,混合動力飛行器和電動垂直起降飛行器(eVTOL)等特殊應用也受惠於碳化矽的高性能。碳化矽能使系統小型化,大幅減輕重量,這對這些應用來說很重要。

根據像空中巴士這類合作夥伴的估算,碳化矽可以減輕電子系統多達 50% 的重量,同時提升功率密度。此外,由於碳化矽在更高溫下運作效率更佳,因此能減少對大型冷卻系統的需求,進一步簡化熱管理並提升整體系統的效能。

那麼,ST 如何因應汽車市場及其他領域的挑戰呢?

ST 一直是碳化矽技術的先行者,目前已全面量產第三代產品,而第四代產品預計將於 2025 年第一季完成認證,並於後續幾個月內推出。

然而,我們的創新不止於此。研發團隊已經開始開發基於平面結構的第五代產品。展望未來,我們計劃引進一種新型結構,這個設計靈感來自超接面高壓 MOSFET,預期將為碳化矽技術帶來顯著的性能提升,成為技術發展的轉捩點。

當然,我們不僅專注於碳化矽製造的前段,封裝技術同樣不可忽視。

我們的產品線涵蓋多種封裝解決方案,值得一提的是,我們也提供晶片給模組製造商。從單一晶片到最複雜的模組,ST 都提供全方位的解決方案,包含具備先進鍵合技術的高功率封裝以及與其他廠商相容的標準模組。此外,我們也提供針對特定應用的功率模組,並能將其整合到電源模組系統中。

我們多樣化的產品組合結合了碳化矽的卓越性能和最先進的封裝技術。

值得強調的是,碳化矽的設計和上市過程相當複雜,涉及持續的回饋與改善。我們持續從故障分析中汲取經驗,這有助於我們識別問題根源,並在設計階段、篩選過程或測試與驗證階段進行修正。這樣的回饋機制對於提升設計、優化篩選方法和測試程序相當重要,無論是在製造前段還是後段。我們進行高溫壓力測試,並採取比業界標準更嚴格的篩選,涵蓋 JEDEC、AEC-Q 和 AQG 等規範。

另一關鍵是與客戶緊密合作,了解產品在實際使用中的情境,進行 FIT(故障率)分析,根據特定應用和使用情境來估算產品的壽命。

雖然這個過程非常繁瑣,但它是確保產品品質和成功上市的關鍵要素。

設計是 ST 策略中的核心,旨在提供更先進的技術、更高的效能,以及更卓越的品質與可靠性。而這項策略的重要支柱之一,正是 ST 所強調的垂直整合能力。

垂直整合意味著 ST 掌控整個生產流程,從原材料開始。我們從碳化矽粉末製造晶棒,這是最關鍵且耗時的一步。製造一個厚度達 5 公分的晶棒可能需要超過兩週,而傳統的矽 MOSFET 晶棒能在較短時間內生產出 2 公尺長的規格。

這個過程雖然成本高且複雜,但晶棒的品質對最終產品的表現至關重要,許多缺陷源自基板。透過自主管理這一過程,ST能夠嚴格控制品質。

從晶棒生長、磊晶到產品設計與封裝,ST 管理整個供應鏈。這樣的全面掌控不僅保證了產品的高品質,還讓我們在成本上更具競爭力,這兩者都是市場成功的關鍵。

自 2007 年推出首批碳化矽產品以來,我們已經出貨超過 5 億顆元件,這些產品經過實際應用測試,為產品的可靠性與長期供貨保證貢獻了寶貴的經驗。

我們專注於擴大生產規模。目前全球約有 80% 的碳化矽元件是使用 6 吋晶圓製造的,然而,為了進一步提升成本效益,轉向 8 吋晶圓將是未來的重點。

我們主要的製造據點包括卡塔尼亞、諾雪平和新加坡的前段製造設廠,深圳與布斯庫拉的後段製造廠,以及重慶的合資計畫。

碳化矽技術在高功率和高電壓應用領域扮演著關鍵角色,這項技術的需求正在快速增加。

雖然汽車產業,尤其是電動化與牽引系統仍然是主要的推動力,但我們也看到其他領域的顯著成長,例如高功率 AI 伺服器的電源供應系統。

我們的設計重點在於提升產品的品質與耐用性。為了確保碳化矽能在嚴苛環境中表現優異,我們超越了標準要求,進行延長和更廣範圍的可靠性測試,這有助於評估元件在過載條件下的表現。

我們也根據具體應用進行設計上的優化。透過了解產品的使用情境,針對關鍵因素進行優化。例如,如果溫度穩定性是核心需求,我們會優先考慮這一點,而不是單純優化開關性能。

總結來說,我們的流程包括對應用情境的深入了解、延伸的可靠性測試,以及透過實驗室測試和篩選進行驗證,確保產品能夠滿足所有必要的標準。

為了滿足這不斷增加的需求,我們正在大力投資生產,不僅提升產品品質,還進一步降低成本,確保在競爭激烈的市場中保持優勢。

同時,我們也持續專注於研發,推動新材料、新技術和新結構的創新。這種不斷追求創新的精神,正是我們保持市場領先地位的關鍵。

展望未來,我們對市場充滿信心,這將為我們帶來更多成長的機會。