對於需要從高輸入電壓轉換到極低輸出電壓的應用而言,目前存在著許多不同的解決方案。一個有趣的例子是從48 V轉換到3.3 V。這般的規格不僅在資訊技術市場的伺服器應用中很常見,在電信應用中同樣也是。

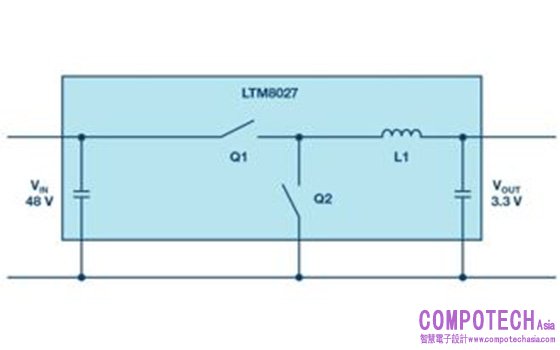

圖1.透過單一轉換步驟將電壓從48 V降至3.3 V。

如果將一個降壓轉換器(降壓器)用於此單一轉換步驟,如圖1所示,會出現小工作週期的問題。工作週期反映出導通時間(當主開關導通時)和斷開時間(當主開關斷開時)之間的關係。而降壓轉換器的工作週期則可由以下公式來定義:

當輸入電壓為48 V而輸出電壓為3.3 V時,工作週期約為7%。

這意味著,在1 MHz(每個開關週期為1000 ns)的切換開關頻率下,Q1開關的導通時間僅有70 ns。然後,Q1開關斷開930 ns,Q2導通。對於這樣的電路,必須選擇允許最小導通時間為70 ns或更短的切換開關穩壓器。如果選擇這樣一種元件,那麼又會帶來另一項挑戰。通常,當以非常小的工作週期運行時,降壓調節器的轉換效率會降低。這是因為可用來在電感中儲存能量的時間非常短。電感器需要在較長的關斷時間內提供能量。這通常會導致電路中的峰值電流非常高。為了降低這些電流,L1的電感需要相對較大。這是由於在導通時間內,一個大電壓差會施加於圖1中的L1兩端。

在這個例子中,導通時間內電感兩端的電壓約為44.7 V,開關節點一側的電壓為48 V,輸出端電壓為3.3 V。電感電流通過以下公式計算:

如果電感兩端有高電壓,在電感不變的情況下,電感中的電流會在固定時間內上升。為了減小電感峰值電流,需要選擇較高的電感值。然而,更高的電感值會增加功率損耗。在這樣的電壓轉換條件下,ADI公司的高效率LTM8027 µModule®穩壓器模組在4 A輸出電流時僅實現80%的轉換效率。

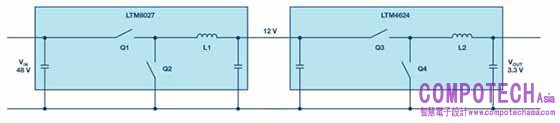

目前,非常常見、且更高效的提高轉換效率的電路解決方案是利用一個中間電壓。圖2顯示了一個使用兩個高效率降壓調節器的級聯設定。第一步是將48 V電壓轉換為12 V,然後在第二轉換步驟中將該電壓轉換為3.3 V。當從48 V降至12 V時,LTM8027 μModule穩壓器模組的總轉換效率超過92%。第二轉換步驟利用LTM4624將12 V降至3.3 V,轉換效率為90%。這種方案的總轉換效率為83%,比圖1中的直接轉換效率高出3%。

圖2.電壓分兩步從48 V降至3.3 V,包括一個12 V中間電壓。

這可能相當令人驚訝,因為3.3 V輸出上的所有功率都需要透過兩個獨立的切換開關穩壓器電路。圖1所示電路的效率較低,原因是工作週期比較短,導致電感峰值電流較高。

比較單步降壓架構與中間匯流排架構時,除轉換效率外,還有很多其他方面需要考慮。

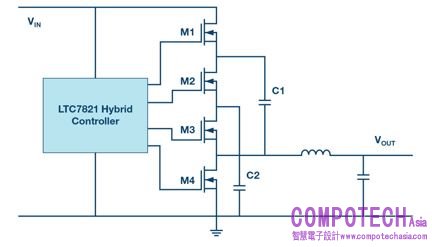

這個基本問題的另一種解決方案是採用ADI的新型混合降壓控制器LTC7821。它將電荷泵與降壓調節結合在一起。這使得工作週期可達2 倍的 VIN/VOUT,因此可以在非常高的轉換效率下實現非常高的降壓比。

圖3顯示了LTC7821的電路設定。它是一款混合式同步降壓型控制器,其中結合了電荷泵(用以將輸入電壓減半)和採用降壓拓撲結構的同步降壓轉換器。利用它在500 kHz切換開關頻率下將48 V轉換為12 V時,轉換效率超過97%。其他架構只有在低得多的切換開關頻率時才能實現如此高效率,而且需要較大電感。

圖3.混合式降壓轉換器的電路設計。

需要使用四個外部切換開關電晶體。在工作期間,電容C1和C2執行電荷泵功能。以這種方式產生的電壓透過同步降壓功能轉換為精確調節的輸出電壓。為了優化EMC特性,電荷泵採用軟開關操作。

電荷泵和降壓拓撲的組合具有以下優點。由於電荷泵和同步切換開關穩壓器的優化組合,轉換效率非常高。外部MOSFET M2、M3和M4只需承受低電壓。電路也很精小。相較於單級轉換器方法,電感更小且更便宜。對於該混合式控制器,開關M1和M3的工作週期為D = 2×VOUT/VIN。對於M2和M4,工作週期為D = (VIN – 2 × VOUT)/VIN。

對於電荷泵,許多開發人員假定功率輸出限制約為100 mW。採用LTC7821的混合式轉換器開關設計的電路可以提供高達25 A的輸出電流。為了獲得更高的性能,多個LTC7821控制器可以連成並聯多相配置,並且頻率同步以分擔整體負載。

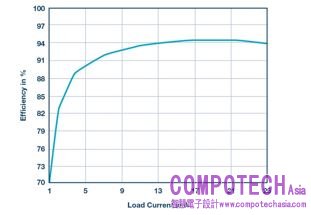

圖4.在500 kHz切換開關頻率下將48 V轉換為5 V的典型轉換效率。

圖4顯示了不同負載電流下48 V輸入電壓和5 V輸出電壓的典型轉換效率。在大約6A時,轉換效率超過90%。在13 A和24 A之間,效率甚至高於94%。

混合式降壓控制器以精小的形式提供非常高的轉換效率。相對於採用中間匯流排電壓的分立式兩級切換開關穩壓器設計,以及以非常低工作週期操作的單級轉換器,它提供了另一種有趣的解決方案。有些設計人員更喜歡級聯架構,有些則喜歡混合架構。運用這兩種選擇,每個設計都應該能獲致成功。